Reparación de pilares en estructuras de h.a. dañados por sismo

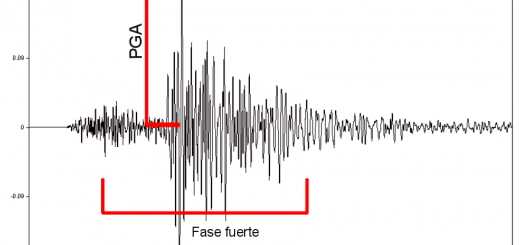

Los daños por sismo en edificios contemporáneos, de estructuras porticadas de hormigón armado, se producen en general en la planta baja (por ser la planta que menos posibilidades tiene de absorber, mediante deformación, la energía del sismo), mientras que las afecciones de las estructuras históricas son de muy distinta naturaleza, porque influyen las diferentes organizaciones estructurales, su altura y rigidez ysu grado de mantenimiento.

La estructura tipo de «edificio nuevo» está realizada con hormigón armado, a base de cimentación directa por zapatas, con atado de cimientos, como mínimo en el perímetro, con muros de sótano, pilares, vigas planas y forjados unidireccionales.

Los daños de las estructuras se han producido en los nudos de las plantas bajas (primer forjado sobre el terreno) y en ellos siempre, independientemente de otros problemas, se han detectado defectos de armado de los pilares (normalmente falta de cercos en las cabezas de los pilares). La actual instrucción (EHE-08) y la norma NCSE-02 ya preveía este fenómeno y obligaba al refuerzo de los cercos de los pilares de hormigón en las zonas sísmicas y a la prolongación del anclaje de las armaduras. Existen elementos estructurales que han fallan en muchos casos, como son los «pilares cortos» o «enanos» (Feriche et al, 2011), que emergen de los muros de sótano hasta el primer forjado. Este tipo de pilar, de poca esbeltez, resulta extremadamente rígido y recibe mucha acción sísmica, que lo cizalla. Se trata de un elemento fácilmente prescindible, haciendo llegar simplemente el muro de sótano al primer forjado, por lo que el fallo podría calificarse de «absurdo», aunque bien es cierto que no existían experiencias previas reales que constataran tan mal comportamiento sísmico.

DAÑOS EN PILARES

Los daños en cabeza y base de pilares son frecuentes en los edificios en los que los pilares recibieron directamente la acción del sismo.

Figura 5.1. Rotura de cabeza de pilar con deformaciones en la armadura.

Estos daños se presentan con diferentes intensidades, de modo que se observan desde pilares fisurados o con pérdida de recubrimiento, hasta pilares donde la armadura vertical ha pandeado, se han roto los cercos transversales o existe una pérdida importante de sección de hormigón.

Entre los factores que pueden producir estos daños, como se señala en el Anejo nº 1, destaca el cambio brusco de rigidez entre plantas, por la existencia de plantas diáfanas o pilares cortos.

En las figuras 5.1 y 5.2 se muestran ejemplos de pilares con daños frecuentes.

Figura 5.2. Pérdida de recubrimiento en pilar y fisuras de trazado oblicuo.

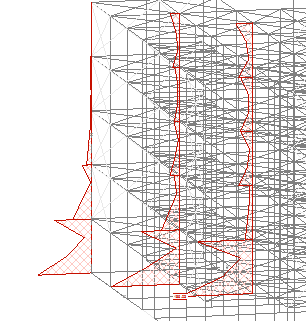

En la figura 5.3 se puede observar la distribución de momentos flectores en pilares, obtenida a partir de un modelo de elementos finitos de un edificio tipo de Lorca, en el cual se consideran los tabiques existentes en las plantas superiores y se mantiene la planta baja diáfana. Se puede observar cómo los flectores aumentan drásticamente en la planta diáfana, debido al fuerte cambio de rigidez como consecuencia de la inexistencia de tabiques en esta planta.

También se han detectado varios casos de edificios en Lorca que han colapsado por la presencia de soportes cortos, muy rígidos, sobre los muros de sótano, que reciben una parte importante de la acción sísmica.

Asimismo, se han dado casos de pilares de dimensiones convencionales coaccionados por cerramientos cuya altura era inferior a la de los pilares, que convirtieron en cortos a pilares no proyectados con esa geometría.

Figura 5.3. Distribución de momentos flectores en pilares en un edificio con planta diáfana.

Figura 5.4. Ejemplo de edificio colapsado con planta baja diáfana.

Las figuras 5.5 y 5.6 presentan casos de pilares cortos con importantes daños por la elevada rigidez que presentan frente a la acción sísmica, absorbiendo un esfuerzo cortante muy importante hasta el colapso.

En algunos casos, como se ha podido observar durante las inspecciones realizadas en Lorca, se ha detectado que los únicos elementos que podían transferir las cargas horizontales a la cimentación eran los pilares, lo que ha sido causa de daños en los mismos.

Figuras 5.5 y 5.6. Roturas de pilares cortos entre muro de sótano y planta baja.

También se han observado daños en pilares debido a falta de armadura de transversal, tanto en la cabeza como en la base de los mismos, o que la distancia entre cercos era excesiva para esas zonas, con lo que no se producía el deseable efecto de confinamiento y no se impedía el pandeo de las armaduras verticales (figura 5.7).

Figura 5.7. Pandeo de armadura. Se puede observar la excesiva distancia entre cercos.

REPARACIONES RECOMENDADAS Y CRITERIOS DE DIMENSIONAMIENTO

Los pilares presentan distintos tipos de daños y con diferentes intensidades. En consecuencia, y también en función de la geometría, se proponen las siguientes actuaciones en función de la gravedad de los daños y de su geometría.

Reparación tipo R.1.1: Fisuras

Para el caso de pilares con fisuras no originadas por esfuerzos, detectadas durante la inspección del edificio y no vinculadas con los efectos sísmicos, se recomienda el sellado de las mismas con masilla de poliuretano, devolviendo el monolitismo y la impermeabilidad inicial. Esta actuación se llevará a cabo únicamente si no son fisuras que se hayan originado como consecuencia de los esfuerzos a los que se han visto sometidos los pilares. En otras palabras, en el caso de detectarse fisuras con trazado oblicuo o en forma de X se procederá a realizar las reparaciones que se plantean en el apartado 6.1.3, es decir, una reparación tipo R.1.3.1, R.1.3.2 ó R.1.3.3, dependiendo de la geometría del pilar, de tal forma que se devuelva al pilar su capacidad estructural original.

Tabla 6.1. Cuadro sinóptico de las medidas de reparación que se proponen

| Medidas de reparación de estructural | ||||||

| Código | Tipo de daño | Elemento | Daños específicos | Técnica de reparación | ||

| D.1 | PILARES | PILARESCuadrados ApantalladosPILARES CORTOS |

Fisuras no originadas por esfuerzos | D.1.1 | Sellado de fisuras | R.1.1 |

| Pérdidas de recubrimiento, sin presencia de fisuras por esfuerzos | D.1.2 | Saneo mecánico y reconstrucción con mortero | R.1.2 | |||

| Pandeo incipiente de armadura, pérdida de sección o fisuras por esfuerzos | D.1.3.1 | Pilares cuadrados con encamisado de hormigón | R.1.3.1 | |||

| D.1.3.2 | Pilares apantallados con presillas metálicas | R.1.3.2 | ||||

| D.1.3.3 | Pilares con camisa de chapa y relleno de mortero inyectado | R.1.3.3 | ||||

| Pilares cortos | D.1.4 | Reparación con hormigón Prolongar los muros de sótano hasta unir con el forjado de planta baja. Huecos para la ventilación: longitud no mayor de 1/3 de la longitud total (PGMO) |

R.1.4 | |||

| Excesivo pandeo de las armaduras, rotura del hormigón y formación de rótulas plásticas | – | Propuesta de demolición | – | |||

En el caso de que las fisuras estén relacionadas con problemas de durabilidad, lo que se nota porque el hormigón del recubrimiento está suelto y suena “a hueco” cuando se golpea, se acudirá a la solución R.1.2, previa remoción del recubrimiento dañado.

Materiales

Se emplea una cinta o tira de polietileno (interruptor de la adherencia) en el fondo de la ranura, entre la fisura y el sellante epoxídico, que absorbe las tensiones y evita el despegue o rotura del sellante epoxídico para permitir que el sellador cambie de forma, sin concentrar tensiones en el fondo.

El sellante empleado será una tira de poliuretano, cuyas propiedades esenciales son:

- Detener las fugas fácilmente.

- Se disuelve y endurece en una sola operación.

- Resistir una presión de 31 bares y una temperatura de 175º.

- Aplicación en frío.

- Densidad de 1,35 kg/dm3.

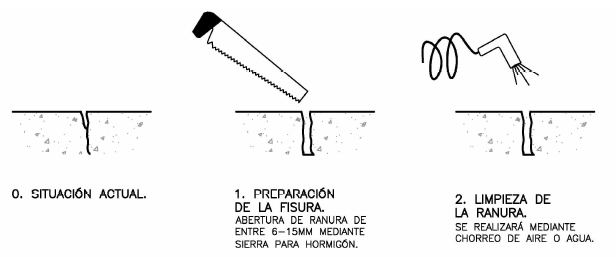

Procedimiento de reparación

Para la ejecución de esta reparación se seguirán los pasos siguientes:

Paso 1: Preparación del soporte

Se abrirá una ranura de profundidad variable, generalmente entre 6 y 15 mm, en la superficie de la fisura. Se puede usar una sierra para hormigón, herramientas manuales o herramientas neumáticas de baja potencia.

Las superficies de trabajo se tratarán de forma que, en el momento de la aplicación de los diferentes materiales, se encuentren en condiciones de facilitar la adherencia de los mismos. Así, se eliminarán del interior de la junta los restos de polvo mediante aire a presión. La superficie a ambos lados de la fisura deberá estar también libre de polvo, de restos de pinturas, desencofrantes, o de cualquier material que pueda impedir la correcta adherencia del material de sellado superficial.

Paso 2: Sellado superficial de la fisura

Tras la limpieza de la fisura, se dispondrá una cinta o tira de polietileno en el fondo de la ranura, entre la fisura y el sellante epoxídico, sin que se adhiera el sellador.

Finalmente se aplicará el sellante en la zona de fisura. Se sellarán las fisuras con abertura superior a los 0,4 mm.

En la figura 6.1 se resume el proceso de reparación de las fisuras.

Reparación tipo R.1.2: Pérdida de recubrimiento

En aquellos casos en los que se haya producido únicamente un desprendimiento del recubrimiento (p.e. impacto de los pilares con tabiques), pero la armadura esté sana y no se haya separado del núcleo central de hormigón (no ha pandeado), se plantea un saneo mecánico y posterior hormigonado para la recomposición de la sección. Es muy importante que en el pilar que se va a reparar no se haya detectado ningún tipo de daños por esfuerzos, como pueden ser fisuras de trazado oblicuo o en X, en cuyo caso se procedería a ejecutar la reparación tipo R.1.3.1 ó R.1.3.2, dependiendo de la geometría del pilar.

Materiales

Se empleará un mortero monocomponente, en polvo, de fraguado rápido, formulado a base de cementos Portland resistentes a sulfatos, y dotado de áridos silíceos de granulometría estudiada, polímeros, fibras y aditivos, de idoneidad probada para su utilización en la reparación estructural del hormigón por su gran adherencia al acero y al hormigón.

Figura 6.1. Proceso de sellado de fisuras lineales.

Algunas de sus propiedades más representativas son las siguientes:

- Aspecto: polvo gris.

- Densidad: 2 kg/dm3.

- pH: 10.

- Tiempo de utilización a 20ºC: 1 hora.

- Tiempo de secado a 20ºC: 12 horas.

- Temperatura mínima de aplicación: 5ºC.

- Adherencia al hormigón a 28 días: > 1,4 MPa.

- Resistencia a compresión a 24 h: > 15 MPa.

- Resistencia a compresión a 28 días: > 55 MPa.

- Resistencia a flexo-tracción a 28 días: > 5 MPa.

- Espesor de aplicación: 4-40 mm.

Procedimiento de reparación

Para la ejecución de esta reparación se seguirá el procedimiento que se indica a continuación:

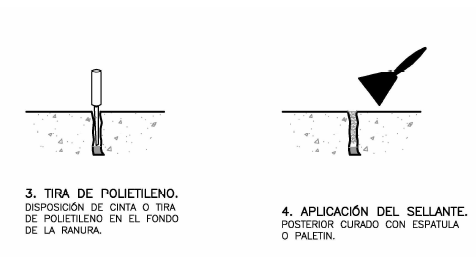

Paso 1: Saneo mecánico

Consiste en el fresado mecánico o cincelado de toda la zona en la que se haya producido una pérdida del recubrimiento. Al final de esta demolición, se procederá a la limpieza mediante chorro de agua a alta presión, respetando la armadura existente hasta la profundidad correspondiente al hormigón íntegro y sano.

Se realizará además un reperfilado del borde de la superficie a tratar mediante cajeado del mismo con picado mecánico hasta dejar un ángulo saliente de aproximadamente 80º en el paramento superior del cajeado. Los paramentos restantes tendrán un cajeado a 90º, como se observa en la figura 6.2. Para el éxito de la reparación es fundamental que este cajeado previo se ejecute correctamente, tal como se ha indicado.

Figura 6.2. Acabado de las zonas a reparar. Definición de la profundidad de demolición.

La superficie deberá estar sana, con irregularidades de al menos 3 mm (si no se utiliza algún tipo de producto adherente) y saturada de agua durante al menos 6 horas antes de la aplicación, sin encharcamientos.

Se eliminará el hormigón deteriorado o lechada mediante cincel, medios mecánicos, agua a alta presión, etc. hasta la obtención de una superficie con la adherencia necesaria. El chorro de arena, a veces, no es suficiente para conseguir una superficie suficientemente sana y rugosa. El cajeado deberá ser suficiente para conseguir una profundidad de reparación de por lo menos 1 cm.

Se eliminarán los óxidos de las armaduras, en caso de que existan, reemplazándolas si fuera necesario mediante solape, aunque no se considera probable este extremo. Se limpiará la superficie para eliminar cualquier resto de grasa, manchas de aceite, pintura, barro o polvo.

Paso 2: Reconstrucción con mortero con base de cemento

Se empleará un mortero monocomponente con base de cemento Portland. Cuando los espesores sean mayores de 3 cm, se recomienda fabricar un micro-hormigón añadiendo árido de tamaño máximo de 8 mm al mortero. Los materiales empleados deberán ser de retracción compensada.

Preparación del mortero

Mezclar, bien manualmente, bien por agitación mecánica, con agua a razón de 4 litros por cada 25 kg durante 2-3 minutos.

El soporte debe estar saturado de agua, limpio y exento de material deleznable, como ya se ha señalado.

Curado

Los morteros de retracción compensada con las características exigidas deberán ser siempre curados con agua o con líquido de curado apropiado para evitar la evaporación del agua de hidratación.

Si fuese necesario exigir resistencias iniciales muy elevadas a edades muy cortas, se recomienda seguir las siguientes instrucciones:

- Almacenar en lugar protegido del frío.

- Utilizar agua caliente para el amasado.

- Comenzar la aplicación a media mañana.

- Una vez colocado, proteger el producto contra el frío tapándolo con plásticos.

Reparación tipo R.1.3: Pérdida de sección, pandeo de armaduras y fisuras por esfuerzos

Existen distintos métodos para realizar la reparación y refuerzo de pilares basados en la mejora de su capacidad resistente, dentro de las cuales se han considerado aquellas que funcionan por confinamiento, es decir, se mejora la resistencia a compresión, se evita el posible pandeo de barras y se aporta ductilidad.

Los métodos que se exponen en este apartado son eficaces para pilares solicitados por axiles de excentricidades nulas a bajas. Es el caso, sobre todo, de los soportes interiores de edificios o, si ha justificado, también de los pilares exteriores en las plantas más bajas.

Antes de proceder a ejecutar esta reparación, es necesario asegurarse de que los pilares afectados no presentan armaduras pandeadas acompañadas de cercos rotos y roturas en el hormigón con formación de rótulas plásticas, llegando a observarse además un descenso de los mismos y, por tanto, una redistribución de las cargas en los pilares. En este caso, no deben descartarse ni la demolición completa o, si está justificado, la sustitución del pilar dañado por otro de geometría equivalente, asegurando la continuidad de las armaduras longitudinales en los forjados.

En los casos de los pilares que no han recibido la orden de demolición, pero en los que se observa pérdida de sección de hormigón, el pandeo de la armadura longitudinal o fisuras originadas por los esfuerzos a los que se han visto sometidos los pilares (con trazado oblicuo o forma de X), se proponen los métodos de reparación que se indican a continuación en función de la geometría de los pilares.

El criterio de dimensionamiento que se plantea para las dos opciones siguientes es que el encamisado de hormigón o la estructura metálica se hagan cargo del 100% de la carga, en los términos que se explican posteriormente.

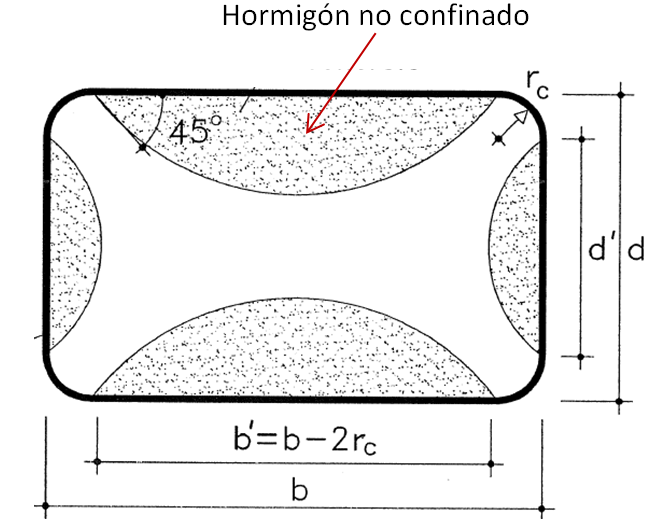

No se proponen aquí, en términos generales, reparaciones consistentes en el empleo de mallas de fibra de carbono. La efectividad de estos refuerzos, que sólo producen un efecto de confinamiento, está muy condicionada por la forma del pilar, siendo las secciones circulares las más adecuadas para movilizar dicho confinamiento. En caso de ser necesario, deben protegerse contra la acción del fuego. Estas intervenciones deben ser objeto de un estudio detallado teniendo en cuenta el daño que se quiere reparar y la contribución que estos materiales pueden aportar al comportamiento estructural requerido.

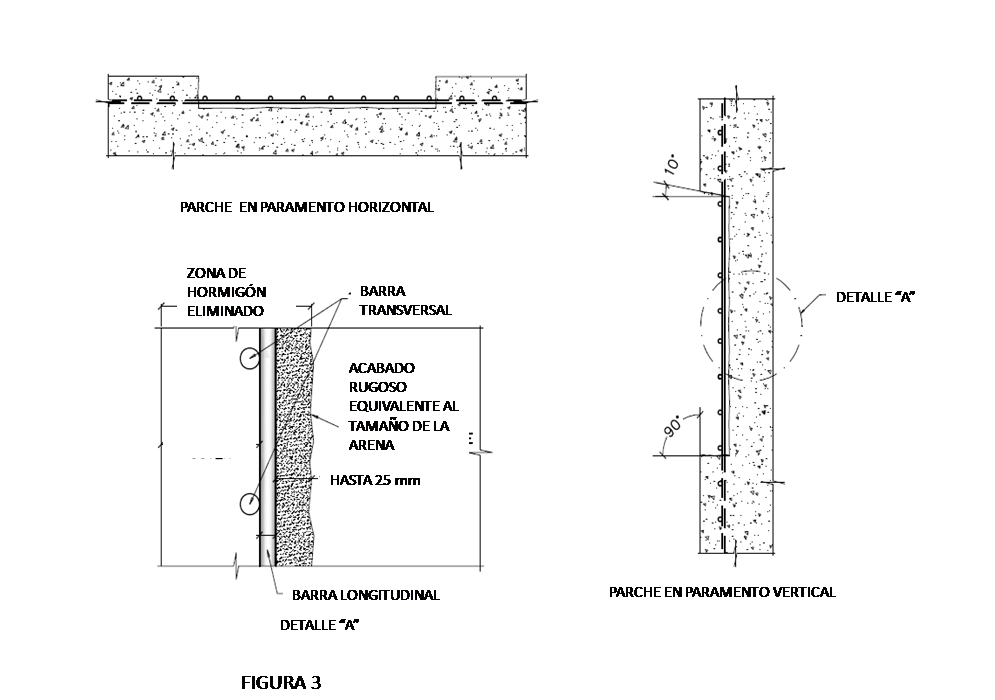

Reparación tipo R.1.3.1: Pilares cuadrados o circulares con daños moderados

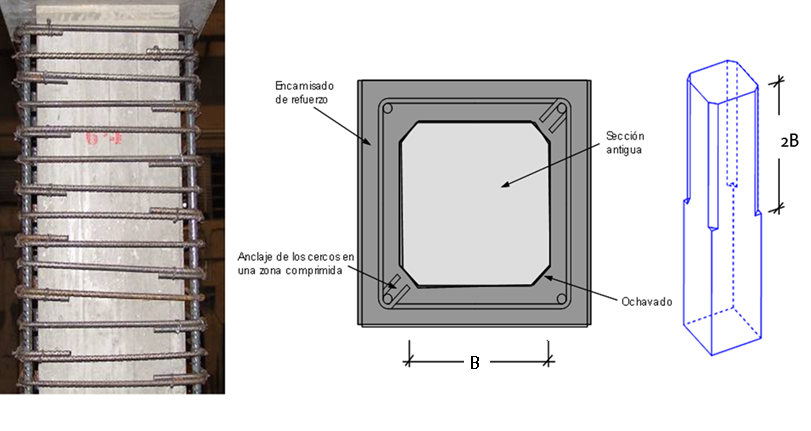

Cuando la capacidad resistente del pilar se vea moderadamente afectada por el sismo, pérdida de recubrimiento, síntomas de curvatura en la armadura sin que sea un pandeo claro, integridad del núcleo, y no se deba restituir la capacidad resistente vertical significativamente, puede utilizarse un encamisado de hormigón, como se muestra en las figuras 6.3 y 6.4.

Con este procedimiento se restablece la situación resistente del pilar al estado previo al sismo del 11 de mayo de 2011 y se da un cierto confinamiento que aumenta la capacidad de rotación con respecto a la que tenía la estructura original, cualidad imprescindible para acompañar el movimiento durante el sismo.

Este tipo de refuerzo sólo es válido para pilares circulare, cuadrados o rectangulares con una relación de lado mayor a lado menor no mayor de 1,50.

El encamisado tendrá un mínimo un espesor de 5 cm.

La armadura longitudinal debe ser de redondos pequeños, Æ 12 mm, por ejemplo, y se dispondrá en las esquinas y a una distancia no mayor que 0,30 m y no tiene por qué tener continuidad en los elementos superiores e inferiores. El objetivo fundamental es, en el caso de las armaduras de las esquinas, para generar el cierre de las bielas comprimidas que aseguran el confinamiento, y para las armaduras intermedias, evitar la fisuración superficial.

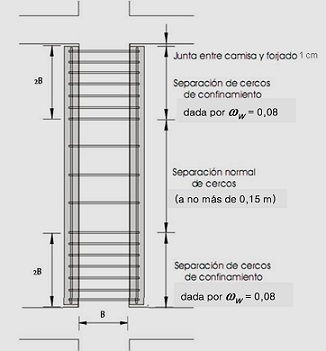

La armadura transversal es la verdaderamente importante. Es la armadura que generara el confinamiento necesario para consentir una rotación plástica, además de mejorar la capacidad resistente del hormigón del núcleo. En la parte superior y en la inferior de los pilares, deberá ser próxima a una cuantía mecánica volumétrica ww = 0,08.

Los cercos deben estar perfectamente anclados tal como se muestra en las figuras 6.4 y 6.6.

La armadura transversal se deberá disponer en una altura de soporte, en torno a la zona dañada, igual a dos veces la mayor de las dimensiones transversales de la pieza.

Es preciso dejar exentos los pilares en todo su perímetro para poder rodearlos con el encamisado, como puede ser el caso de pilares interiores de edificios, que están predominantemente comprimidos. En el caso de pilares situados junto a tabiques u otros elementos arquitectónicos, se debe dar accesibilidad a todo el perímetro.

En el caso de pilares de junta esta solución no es válida desde el punto de vista geométrico, pues debe dejarse la separación existente, para garantizar que no se creen protuberancias que generen puntos de contacto en los pilares durante el sismo.

Materiales

El material empleado será un micro-hormigón autocompactante de alta resistencia, que permite obtener un material mucho más uniforme, lo cual da mayor fiabilidad al traspaso de las bielas comprimidas laterales, que ingresan por las esquinas de la sección reforzada y son las responsables del confinamiento de la sección existente.

El hormigón autocompactante se fabricará preferiblemente con cemento común tipo CEM I y las adiciones al hormigón reglamentadas (Artículo 30º de EHE-08). El tamaño máximo del árido será de 8 mm, dados los condicionantes geométricos impuestos por el reducido espesor de la camisa y la densidad de armaduras, especialmente en las zonas extremas. Además, se recomienda que la cantidad resultante de sumar el contenido de partículas de árido fino que pasan por el tamiz UNE 0,063 y la adición caliza, en su caso, del cemento no sea mayor de 250 kg/m3 de hormigón autocompactante.

El uso de un aditivo superplastificante es requisito fundamental en el hormigón autocompactante. Su empleo se realizará tras conocer su compatibilidad con el cemento y las adiciones, comprobando un buen mantenimiento de las propiedades reológicas en el tiempo previsto de puesta en obra del hormigón autocompactante, así como las características mecánicas correspondientes mediante la realización de ensayos previos. Los aditivos superplastificantes cumplirán la Norma UNE EN 934-2.

Los hormigones serán de la siguiente tipificación, de entre las contempladas en el Anejo nº 17 de la Instrucción de Hormigón Estructural (EHE-08).

HA-40/AC-E2+RB2/8/I

Puesta en obra del micro-hormigón

Vertido y colocación del hormigón

El mejor acabado de las superficies vistas y la menor oclusión de aire se obtienen cuando el hormigón se deposita lo más cerca posible del fondo del encofrado, por lo que, cuando se bombea, es recomendable iniciar el hormigonado situando la manguera tan cerca como sea posible del punto de hormigonado.

Compactación del hormigón

Debido a la condición de autocompactabilidad, no es necesario, en general, someter al hormigón a un proceso de compactación.

Hormigonado en tiempo caluroso

Deberán extremarse las medidas para disminuir el riesgo de desecación en las diferentes etapas de fabricación, transporte, puesta en obra y curado, sobre todo en las primeras horas.

Curado del hormigón

Es conveniente realizar un buen curado que evite la desecación superficial y los efectos de la retracción plástica a la que el hormigón autocompactante puede resultar más vulnerable que el hormigón de compactación convencional.

Figura 6.3 Esquema de disposición de los cercos en el pilar a reparar. B es la mayor de las dos dimensiones de la sección rectangular (de relación de lados no superior a 1,5).

Disposiciones constructivas

Las armaduras longitudinales dispuestas no se anclan a los forjados, vigas o losas superiores o inferiores porque este tipo de refuerzo no precisa conexión con los forjados en los extremos inferior y superior del pilar, transmitiéndose la carga por fricción al movilizarse el efecto Poisson para los incrementos de cargas a partir del estado actual. Deberá dejarse un hueco entre el refuerzo superior y el forjado de aproximadamente 1,00 cm para no rigidizar la conexión forjado-pilar como se indica en la figura 6.3.

Figura 6.4. Encamisado confinado a cuatro caras. La foto muestra un detalle indeseable de anclaje de los cercos por patilla. La experiencia demuestra que ese detalle no es suficientemente eficaz en esas zonas extremas de confinamiento, debiéndose proceder como se muestra en la sección transversal, previo achaflanado u ochavado de las esquinas.

No será necesario realizar tratamiento superficial para aumentar la rugosidad de las caras del pilar antiguo o el uso de puentes de unión. Sólo se debe garantizar la limpieza de los paramentos para que queden libres de polvo, grasas y otros agentes que impidan la adherencia.

Se tendrán que achaflanar u ochavar las esquinas, redondeando las superficies para que tengan un radio de convexidad mínimo de 5 cm. La geometría se controlará con un útil diseñado al efecto. El objetivo de este ochavado en esquinas es conseguir que toda la sección del pilar original quede confinada, al mejorar tanto la adherencia vertical como la entrada de la biela comprimida diagonal en planta (figura 6.5).

Figura 6.5. Efecto de confinamiento del núcleo de pilares no circulares.

El uso de un microhormigón de alta resistencia en contacto con una superficie antigua con rugosidad natural y con humedad suficiente aporta la resistencia tangencial cuando el deslizamiento relativo entre las caras del pilar y el refuerzo es pequeño. Una vez que se pierde esta componente, es decir, cuando aumenta el deslizamiento relativo y se activa el mecanismo de fricción, resulta fundamental asegurar una elevada presión normal a la superficie de contacto (garantizada por la elevada cuantía de armadura transversal).

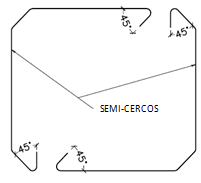

En los encamisados de hormigón armado los cercos a disponer, por razones geométricas, son distintos a los de un pilar de nueva ejecución. Por eso la solución que se propone consiste en usar dos semi-cercos enganchados contrapeados (figura 6.6) para que la esquina de conexión entre cercos vaya cambiando alternativamente. Se usarán diámetros pequeños, 6 mm preferentemente, por la mayor facilidad que conlleva su doblado y, por consiguiente, su mayor adaptabilidad al contorno.

Figura 6.6. Disposición de los cercos para los pilares objeto de reparación.

El espesor de la camisa queda condicionado por requisitos estructurales (viabilidad de paso del hormigón entre el cerco y el pilar antiguo), de durabilidad (recubrimiento) y por la posible existencia de armaduras incipientemente pandeadas, ya que determinarán la geometría de la sección y, por tanto, el espesor del recubrimiento. Con carácter general, las camisas de hormigón tendrán espesores del orden de los 5 a 10 cm. Además, al tratarse de hormigones de alta resistencia, la capacidad mecánica de la camisa es casi siempre muy superior a la del pilar existente.

Se trata de un sistema resistente a la carga del fuego, acciones medioambientales o ataques que afectan a la durabilidad. Asimismo, no requiere mano de obra altamente especializada, ya que el procedimiento constructivo no difiere mucho de la ejecución de un pilar de obra nueva, aunque la ejecución debe ser muy cuidadosa y los encofrados deben ser más rígidos y asegurar la pérdida de lechada en las juntas.

Procedimiento de ejecución

Pilares interiores

- Repicado del solado y de los falsos techos y revestimientos en la zona que será ocupada por el encamisado de hormigón.

- Eliminación de las partes sueltas de hormigón.

- Golpeo con un martillo del hormigón aparentemente sano para confirmar tal hipótesis.

- Se repicarán las esquinas con un martillo hasta achaflanarlas a 45º, de manera que quede a la vista el redondo longitudinal (vertical) de la esquina. Se sugiere la ejecución de dos rozas verticales de unos 5 ó 10 mm , con radial, de forma que configuren los bordes del achaflanamiento, que se ejecuta fácilmente con un cortafríos al haber inducido la fractura mediante la roza.

- Se dispondrá la armadura marcada en la figura 6.3. Como se ha indicado ya, no es necesario conectar la armadura longitudinal ni a los elementos superiores ni a los inferiores.

- Se encofrará de forma que el pilar quede recrecido de 5 a 10 cm en cada flanco.

- Se hormigonará empleando micro-hormigónHA-30/AC-E2+RB2/8/I.

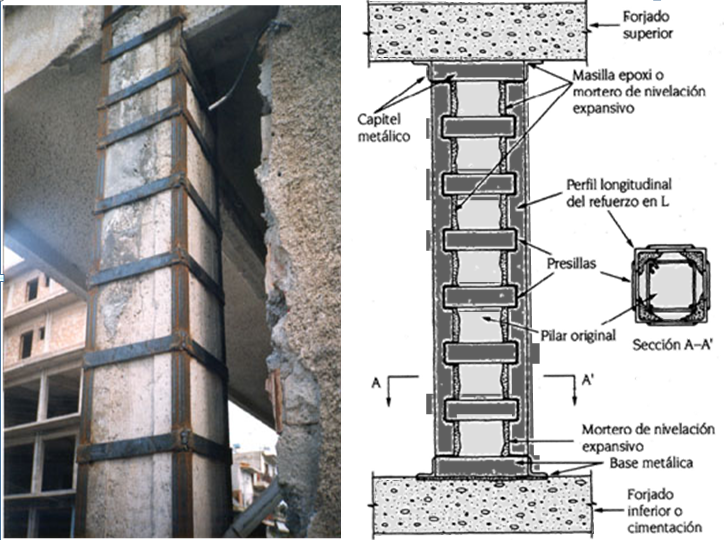

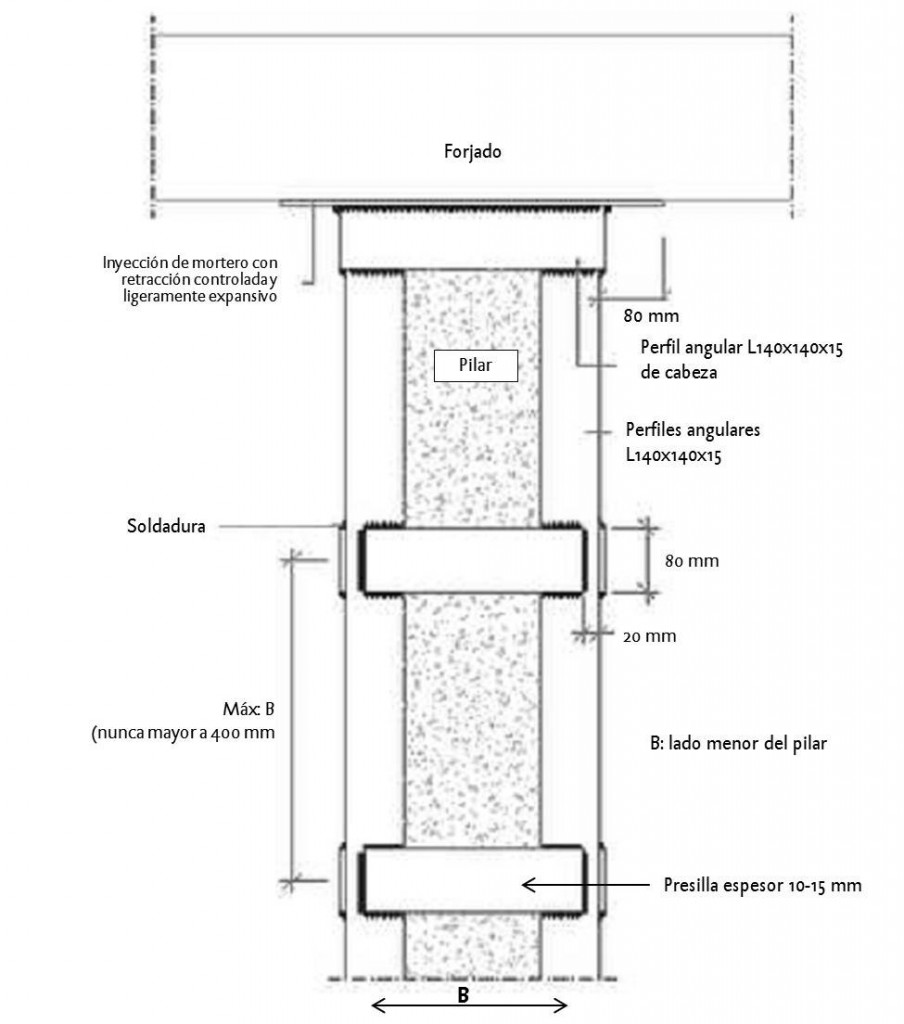

1.1.3.2 Reparación tipo R.1.3.2: Pilares con requerimiento de restituir la capacidad resistente con un empresillado de perfiles angulares

En este apartado se analizarán los pilares en los que el daño debido al sismo es mayor y es necesario restituir la capacidad portante del mismo. En este caso, la propuesta es utilizar la reparación se ejecuta disponiendo angulares de acero en las cuatro esquinas del elemento y arriostrándolos transversalmente entre sí por medio de presillas soldadas a los angulares.

En la cabeza y pie del pilar se ejecutará una corona de refuerzo alrededor del pilar existente, formada también por angulares que se sueldan a los angulares de esquina y se retacan contra el pilar y el forjado.

Además, se dispondrá un mortero de retracción controlada o ligeramente expansivo que ponga en contacto desde el primer momento el nuevo soporte metálico con el forjado o la estructura de vigas adyacentes superior e inferiormente, con el objetivo de que entre en carga el refuerzo metálico para cualquier incremento de carga.

Figura 6.7. Tipologías de refuerzo con elementos metálicos formados por angulares, presillas y unos collarines superior e inferior.

Para el dimensionamiento preciso de los soportes empresillados se recurrirá al artículo 71.2.3.2. Elementos empresillados, del capítulo XV “Elementos Estructurales” de la Instrucción de Acero Estructural (EAE-10). Asimismo, en el artículo 5.9.3.2 del Eurocódigo-3 se detallan los condicionantes para los detalles constructivos. En este caso, como se ha señalado ya, la misión de las presillas es arriostrar los elementos angulares situados en las esquinas, con lo que serán éstos los que se encarguen de absorber las solicitaciones exteriores. Este arriostramiento permite a los angulares ejercer asimismo un confinamiento en el hormigón del pilar existente.

Además, antes de proceder a este refuerzo será necesario sanear y recomponer al zona dañada.

Se trata de un sistema de rápida ejecución y que presenta muy buen comportamiento en elementos de excentricidad reducida. Sin embargo, es necesaria una cuidadosa ejecución para evitar que aparezcan holguras indeseables, en la parte superior e inferior, que pueden ser originadas por las inevitables imperfecciones de los pilares de hormigón armado. Además es necesario propiciar que las esquinas del pilar estén en contacto con los perfiles para activar el efecto de confinamiento deseado.

De forma orientativa se exponen en la figura 6.8 las dimensiones de los angulares de refuerzo en esquinas, las chapas metálicas y la separación entre presillas aunque, como ya se ha indicado anteriormente, se debe particularizar para cada caso siguiendo los cálculos indicados en la normativa correspondiente. Siempre que sea posible, se dispondrán presillas de tal forma que la longitud de la pieza quede dividida como mínimo en cinco tramos, siendo las presillas intermedias del mismo tamaño y espaciadas uniformemente entre sí.

Figura 6.8. Refuerzo de pilares apantallados con un empresillado metálico

Materiales

Los perfiles angulares y las chapas serán de al menos acero laminado en caliente S 275 J e irán unidos mediante soldadura.

Como se ha comentado, se dispondrá un mortero mono-componente de retracción compensada y ligeramente expansivo, a base de cemento, que garantice la entrada en carga de la estructura de refuerzo metálica, en la parte superior e inferior del pilar. Se deberá aportar ficha de los productos de inyección y, si hay varios, asegurar su compatibilidad.

Procedimiento de reparación

Para la ejecución de esta reparación se seguirá el procedimiento que se indica a continuación:

- Repicado del solado y de los falsos techos y revestimientos en la zona de apoyo de la estructura metálica en cabeza y pie para que exista un contacto directo con la estructura portante existente

- Disposición de una capa de mortero autonivelante en la base para el apoyo de los perfiles angulares sobre los que descansa la estructura metálica.

- Disposición de los angulares en la base del pilar (corona) que constituyen el apoyo inferior de la estructura de refuerzo y serán del tipo L140×140×15.

- A continuación se colocarán los perfiles angulares del tipo L140×140×15 en las esquinas del pilar y se soldarán a los elementos de apoyo inferior.

- Se dispondrán posteriormente los angulares en la cabeza del pilar (corona) que constituyen el apoyo superior de la estructura de refuerzo y serán del tipo L140×140×15. Éstos irán soldados a los perfiles angulares dispuestos anteriormente en las esquinas del pilar.

- Se procede a soldar las presillas de entre 10 a 15 mm de espesor, distribuidas uniformemente en toda la longitud del pilar con una separación máxima igual a B, siendo B la longitud de la menor dimensión de la sección del pilar. En cualquier caso, este valor no será superior a 40 cm en ningún caso.

- Inyección de un mortero de retracción compensada y ligeramente expansivo en el capitel superior de la estructura metálica que estará en contacto con el forjado o vigas, con el objeto de solidarizar la unión del conjunto y asegurar la entrada en carga del refuerzo.

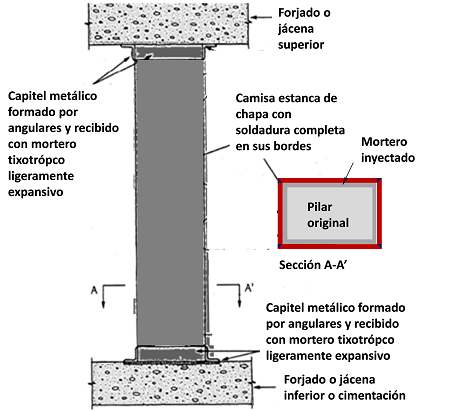

Reparación tipo R.1.3.3: Pilares con requerimiento de restituir la capacidad resistente con un encamisado de chapa con mortero o inyectado.

Una alternativa muy eficiente a los refuerzos anteriormente descritos es utilizar una camisa estanca de chapa que permite acoger un mortero inyectado y admite resistir las cargas verticales y ofrecer un eficiente confinamiento para el aumento de la ductilidad. Dicho confinamiento, como en los casos anteriores, será tanto más eficaz cuanto más se aproxime la forma del pilar a la circular o a la cuadrada.

En la cabeza y pie del pilar se ejecutará una corona o collarín de refuerzo alrededor del pilar existente, formada también por angulares que se sueldan a los angulares de esquina y se retacan contra el pilar y el forjado.

Además, se dispondrá un mortero de retracción controlada o ligeramente expansivo que ponga en contacto desde el primer momento el nuevo soporte metálico con el forjado o la estructura de vigas adyacentes superior e inferiormente, con el objetivo de que entre en carga el refuerzo metálico para cualquier incremento de carga.

Figura 6.9. Tipologías de refuerzo con elementos metálicos. La figura de la derecha muestra el caso en el que el refuerzo pretende aprovechar la capacidad resistente del pilar existente, objetivo no perseguido en esta propuesta, que confía a la estructura metálica la totalidad de la capacidad resistente.

La chapa, que tendrá un espesor no inferior a 10 mm, funcionará conjuntamente con el mortero inyectado del interior, de manera que el espesor de dicha capa de mortero sea del orden de 3 cm, pero que se ajustará en cada caso de manera que albergue cualquier irregularidad que se pueda detectar.

Se trata de un sistema de rápida ejecución, pero es necesario sanear y recomponer la zona dañada antes de proceder a este refuerzo.

Las características de los angulares de los capiteles o collarines superior e inferior serán como los de la figura 6.8.

Materiales

Los perfiles angulares y las chapas serán de al menos acero laminado en caliente S 275 J e irán unidos mediante soldadura.

Como se ha comentado, se dispondrá un mortero mono-componente de retracción compensada y ligeramente expansivo, a base de cemento, que garantice la entrada en carga de la estructura de refuerzo metálica, en la parte superior e inferior del pilar. Se deberá aportar ficha de los productos de inyección y, si hay varios, asegurar su compatibilidad.

En cuanto al mortero de inyección, se podrá utilizar una lechada como las de inyección de pretensado, con árido de tamaño máximo 2 mm y en proporción 1:2 (cemento:arena). La consistencia, medida según UNE EN 1015-3, y será de 150±10 mm.

Procedimiento de reparación

Para la ejecución de esta reparación se seguirá el procedimiento que se indica a continuación:

- Repicado del solado y de los falsos techos y revestimientos en la zona de apoyo de la estructura metálica en cabeza y pie para que exista un contacto directo con la estructura portante existente.

- Saneo del pilar dañado, eliminando los fragmentos sueltos y, en la parte superior, disposición de mortero tixotrópico con pendiente para facilitar la purga del mortero de inyección posterior.

- Disposición de una capa de mortero autonivelante en la base para el apoyo de los perfiles angulares sobre los que descansa la estructura metálica.

- Disposición, aún incompleta del forro de chapa, con disposición L o en U, a decidir en función de la geometría y accesibilidad del pilar.

- Completado del forro de chapa, con soldadura completa y corrida para asegurar la estanquidad. La soldadura será de penetración completa para asegurar la colaboración completa de las chapas en sentido transversal.

- Disposición de los angulares en la base del pilar (collarín) que constituyen el apoyo inferior de la estructura de refuerzo y serán del tipo L140×140×15.

- Se dispondrán posteriormente los angulares en la cabeza del pilar (corona) que constituyen el apoyo superior de la estructura de refuerzo y serán del tipo L140×140×15. Éstos irán soldados a la camisa de chapa dispuesta anteriormente.

- Inyección del mortero a partir de un orificio dispuesto en la parte inferior, con purga por la parte superior, dispuesta ésta en el punto más alto del hueco superior.

Reparación tipo R.1.4: Reparación de pilares cortos

Lo más recomendable para los pilares cortos en planta baja-semisótano es prolongar los muros de sótano hasta su unión con el forjado de planta baja. Si fuera necesario abrir huecos para la ventilación, la longitud de éstos no debe ser superior a 1/3 de la longitud total.

En el recrecido de los muros de sótano se utilizará una fábrica de ladrillo macizo o perforado, nunca hueco, asegurándose además que, en el caso de dejar huecos de ventilación, su distribución sea simétrica en planta o al menos se respetará el centro de rigideces primitivo.

En caso de que la solución anterior no sea posible, se plantea una reparación similar a la adoptada para los pilares cuadrados, es decir, una reparación tipo R.1.3.1. En este caso, la longitud de los pilares es bastante inferior a la de un pilar convencional, por lo que toda la altura del pilar corto debe ser considerada como zona de transferencia armada con una cuantía de cercos capaz de confinar el pilar corto existente. Es decir, la longitud de transferencia es igual a la altura del pilar.

enlace a normas complementarias a reconstruccion y reparacion de inmuebles afectados por los terremotos de Lorca normas-reparacion

Fuente: Carm – Ayuntamiento de Lorca – Curso impartido por FHECOR